Zastosowanie nowych technologii dla sztandarowej inwestycji Euro 2012

PROJEKT

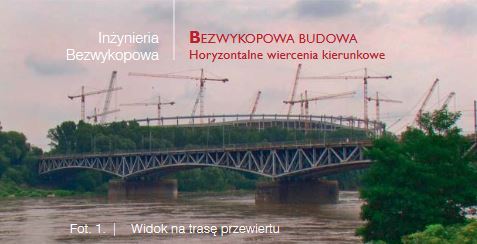

W lipcu i sierpniu 2010 r. firma NAWITEL zrealizowała interesującą instalację w Warszawie, gdzie wykorzystano technologię wiercenia kierunkowego – przewiert HDD pod Wisłą w centrum stolicy. Omawiane przekroczenie jest elementem budowy systemu energetycznego, który połączy Rozdzielczy Punkt Zasilania Powiśle z nowo uruchamianą stacją wysokiego napięcia, wbudowaną w podstawę Stadionu Narodowego. System ten zasili nie tylko sztandarowy obiekt realizowany przed Euro 2012, lecz także część warszawskiej Pragi. W ramach inwestycji prowadzonej przez RWE STOEN kable energetyczne o napięciu 110 kV zamknięto w czterech rurach osłonowych o średnicy 180 mm, natomiast kable światłowodowe – w rurociągu o średnicy 110 mm. W przypadku omawianego przekroczenia unikalność i stopień trudności zdeterminowane były nie tyle przez dystans i warunki gruntowe, a przez jego lokalizację i gęstość infrastruktury nabrzeżnej centrum Warszawy.

Z NOWĄ TECHNOLOGIĄ PROSTO DO CELU

Plac montażowy strony wejściowej udało się zorganizować na niewielkim skwerze Powiśla, Placu Kahla. Maszyny ustawiono pomiędzy dwoma nitkami Wisłostrady, a pozostałe do linii brzegowej 50 m terenu oddzielała jeszcze nabrzeżna ulica i betonowy bulwar spacerowy, opalowany od strony rzeki stalowymi larsenami. Nieuchronne trudności podczas namierzania zapowiadał biegnący wzdłuż całej trasy przewiertu stalowy most kolejowy. Lustro wody położone 10 m poniżej poziomu wiertnicy, dawało w konsekwencji różnicę wysokości pomiędzy elewacją a najniższym punktem przewiertu powyżej 30 m. Wszystkie te czynniki razem wzięte spowodowały, że pomimo posiadania nowoczesnego systemu namierzania Paratrack II, precyzyjne pokierowanie torem przewiertu pilotażowego wymagało sporych umiejętności.

W systemach magnetycznych takich, jak Paratrack II, do określenia położenia sondy wgłębnej powszechnie stosuje się powierzchniową pętlę kablową. Tutaj jednak, ze względu na żeglowną rzekę i ruchliwe ulice, zastosowanie systemu kablowego zostało ograniczone do krótkich odcinków brzegowych. Paratrack II jako jedyny dostępny system pomiarowy daje sposobność współpracy z alternatywnymi urządzeniami wytwarzającymi pola magnetyczne. Dzięki tej właściwości możliwe stało się wykorzystanie niewielkiego stacjonarnego aparatu (AC Beacon Tracker), który mocą dwóch silnych solenoidów generuje pole elektromagnetyczne z przepływającego prądu zmiennego. Pole, które generują solenoidy wykracza daleko poza ich fizyczną pozycję, co umożliwia określenie położenia sondy w terenach trudno dostępnych.

Ze względu na bliskość masywnej stalowej konstrukcji mostu nieuniknione były silne zakłócenia pracy solenoidów. Z niezwykłą ostrożnością interpretowaliśmy wszystkie odczyty, aby skutecznie wyeliminować błędne wskazania. Uzupełniająco, na odcinkach brzegowych rozłożyliśmy pętle kablowe. Umiejętne zastosowanie kombinowanego systemu pomiarowego pozwoliło nam na precyzyjne wiercenie kierunkowe i osiągnięcie punktu wyjścia zgodnie z założonymi koordynatami.

PRZEWIERT BARDZIEJ KONTROLOWANY

Czynnikiem niezwykle istotnym podczas przewiertu, głównie ze względu na zagrożenie potencjalnymi kosztami środowiskowymi, jest stała kontrola cyrkulacji płuczki wiertniczej otworze wiertniczym. W projekcie warszawskim mieliśmy okazję zastosować jeszcze jedną innowację technologiczną – pierwszy na lokalnym rynku moduł pomiarowy ciśnień wgłębnych PWD (Pressure While Drilling). Moduł ciśnieniowy znajduje się w dolnej części przewodu, a jego wskazania transmitowane są na powierzchnię tym samym kablem, który przekazuje informacje o parametrach wiercenia kierunkowego do systemu Paratrack II. Dzięki temu, do komputera wiertacza spływają w czasie rzeczywistym dane o aktualnym ciśnieniu panującym wewnątrz przewodu wiertniczego i, co ważniejsze, o ciśnieniu w przestrzeni pierścieniowej otworu.

Na etapie przygotowania projektu dokonaliśmy obliczeń i symulacji wytrzymałości formacji na trasie przewiertu, które na bieżąco konfrontowaliśmy z danymi o ciśnieniu z modułu. Dzięki temu mogliśmy stosownie modyfikować ilości zatłaczanych płynów i czas ich cyrkulacji. Aby obraz gospodarki płynami wiertniczymi był jak najbardziej kompletny, dane te uzupełniliśmy cyklicznymi pomiarami właściwości reologicznych płuczki lepkościomierzem obrotowym. Uzyskana kontrola nad stanem technicznym otworu pozwoliła nam zapobiec zanikom cyrkulacji przy optymalnym postępie prac wiertniczych.

SEPARACJA FAZ Z ZAANGAŻOWANIEM DWÓCH POMP WYSOKOCI ŚNIENIOWYCH

Trudna lokalizacja nie tylko podnosiła poprzeczkę podczas wytyczania trasy przewiertu, lecz uniemożliwiła też tradycyjną metodę transferu powrotnego zanieczyszczonej płuczki. Żeglowna rzeka, Wisłostrada i ruchliwe nabrzeże wykluczały ułożenie polietylenowego rurociągu transferowego. Tymczasem, ze względu na dużą średnicę rozwiercanego otworu (610 mm; 24”), szacunkowe ilości płuczki bentonitowej wynoszonej po stronie rurowej stawiałby nas przed faktem utylizacji około 400M^3 płuczki. Oznaczałoby to negatywne skutki dla środowiska, jak też dla budżetu inwestycji. Wjazd kilkudziesięciu cystern do ścisłego centrum stolicy to także niemałe komplikacje logistyczne. Brak możliwości przesyłu płuczki pomiędzy stroną maszynową i rurową wymagał niekonwencjonalnego podejścia do problemu gospodarki płynem wiertniczym.

Narzędzie poszerzające dokręcono po stronie wiertnicy, poszerzanie odbywało się więc w trybie pchania (push reaming). W tym wypadku płuczka cyrkulująca w stronę wiertnicy była oczyszczana i kondycjonowana w podstawowym systemie płuczkowym (2000 l/min), składającym się z trzech sit wibracyjnych i dwóch baterii hydrocyklonów z wykorzystaniem pompy Prime Drilling PP2500H. Drugi system recyklingu (1000 l/min) z kolejną pompą wysokociśnieniową został zainstalowany po stronie wyjściowej. Dodatkowy obieg okazał się nieoceniony w końcowej fazie poszerzania i w trakcie kalibrowania otworu. W zależności od aktualnego zapotrzebowania, płuczka mogła być zatłaczana do otworu z jednej bądź z drugiej strony. W przewodzie wiertniczym zamontowano niezbędne do tego celu cyrkulacyjne zawory zwrotne, a w punkcie wyjścia skonstruowaliśmy specjalny zestaw podłączeniowy, umożliwiający wpięcie do systemu drugiej pompy wysokociśnieniowej. Tego typu metoda stosowana jest zazwyczaj w przypadku bardzo długich przekroczeń, gdzie niepraktyczne staje się układanie rurociągów transferowych.

Po oczyszczeniu i skalibrowaniu otworu 5 sierpnia 2010 r. przystąpiliśmy do instalacji. Zainstalowanie pięciu rur na dystansie 546 m trwało około pięciu godzin, dając nam dużą satysfakcję z udanego, w pełni kontrolowanego przewiertu w samym centrum dużego i ruchliwego miasta.